荆楚网(湖北日报网)记者 金季 通讯员 夏炎华 牛璟珲 方莉

初冬的湖北,大地层林尽染。万里晴空之下,一列红色的货运列车缓缓地从荆沙铁路沙市站驶出。车上承载的700吨尿素一路向南,经焦柳线并入国家路网,在4至5天后将抵达目的地广西南宁南站。

这是荆州市目前最大的招商引资项目——华鲁恒升荆州基地一期工程开车成功后,首批对外输送的尿素产品。其世界领先的尿素生产线所使用的技术,正是来自中国化学所属中国五环工程有限公司(以下简称“五环公司”)。

这家坐落于武汉汤逊湖畔的央企,隶属于中国化学工程集团,它用一次次“首创突破”,一步步成长为中国化学工程行业的明珠。特别是尿素技术,行业内素有“世界最好的尿素技术在中国,中国最好的尿素技术在五环”的美誉。

而五环公司与尿素技术研发的缘分,从1958年就开始了。近日,记者赴五环公司采访,一路看展馆,访专家,听过往,聊未来,记录下这位行业冠军的来路与前程。

01

坚守初心 逐步掌握核心技术

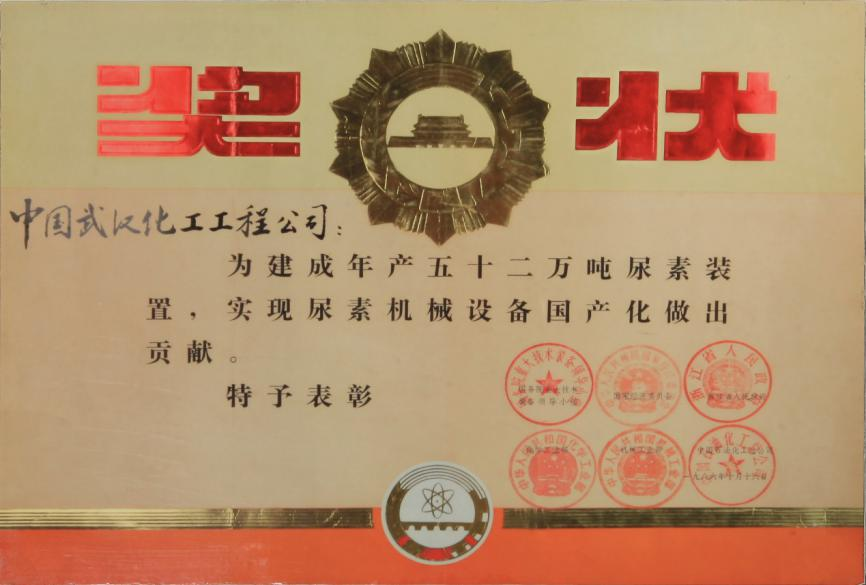

五环公司档案馆,珍藏着一张1986年的奖状——国家表彰中国武汉化工工程公司(五环公司前身)为实现尿素机械设备国产化所做出的贡献,特颁发此荣誉证书。

图:1986年10月16日,五环公司建设的五十二万吨尿素装置获国家多部委联合表彰

这是五环公司投身尿素机械设备国产化取得的重要成果,也是行业发展的重要里程碑。

尿素,为高浓度氮肥品种,是世界各国竞相发展的化学肥料。它作为农业健康发展不可或缺的要素,是守住14亿人“粮袋子”的成功利器,事关国计民生。

五环公司老专家回忆,20世纪50年代,我国还没有生产尿素的技术和设备,使用的肥料碳酸氢铵肥效不高,粮食产量不高,且一肥难求。1958年,响应国家号召,中国五环应运而生,从事氮肥设计,创造了尿素技术领域的多项“共和国第一”,为中国尿素技术从无到有、由弱到强做出了开创性贡献。

60多年前,我国尿素生产工艺技术和生产规模及能力与国际先进水平相比有很大差距。五环公司组建后不久,即成立了工艺科尿素组,专攻含氮量最高、运输和储存最安全的尿素。同时,分派两组技术人员赴外地学习调研。

1964年,五环公司承接了泸州天然气化工厂尿素装置的设计任务,从荷兰大陆工程公司引进了年产16万吨尿素装置,包括设备、仪表、电气、管道、保温材料、螺栓螺母等,采用斯太米卡邦公司的水溶液全循环法尿素生产工艺。除了负责和参与引进技术和装备的谈判、检验设备和现场技术服务外,五环公司还承担了全部配套工程设计,设计了国内第一座大型尿素散装仓库和最长的尿素产品输送栈桥,建成我国第一家现代化的尿素工厂。

技术和装备全靠进口,这是我国尿素发展初期的写照,也是五环公司力图突破的专业壁垒。当时,从国外引进的技术和装置,很多资料没有公开,尿素工程设计的计算全靠查阅已公开的相关数据,并结合实际生产过程中的运行数据。在没有计算机的年代,大量的手工计算工作不可避免。

1965年,由五环公司消化吸收、自主设计的石家庄化肥厂年产11万吨水溶液全循环法尿素装置顺利建成投产,为国内首套国产化的现代化尿素装置。随后,在国内设计并建造了一批同等规模的中型尿素装置,极大地促进了当时中国尿素技术的进步和发展。

1974年,在与上海市化工局合作开发建设的上海吴径化工厂项目中,五环公司率先实现了860t/d CO2气提法国产化。

1978年,在镇海炼油厂的项目中,五环公司成功掌握了高压设备国产化的核心技术,这让我国大型尿素技术和硬件全凭进口的局面得到很大缓解。当年的《中国化工报》头版头条即以“我国已经完全可以依靠自己的力量设计制造具有国际先进水平的大型尿素装置”为题,进行了重点报道。

1985年,在三明化工厂年产11万吨尿素项目中,五环公司完成了改进型CO2气提法国产化设计,技术水平进一步提高。同时解开了我国尿素技术引进专利和保密协议的约束,极大缓解了国内尿素技术落后及产能不足的压力。

在完成引进技术的过程中,五环公司主动求进,在工程设计上解决了许多难题,节约了费用,提高了产能。例如:

1989-1993年期间,五环公司成功为安阳化肥厂和泽普化肥厂尿素装置进行技术改造,使之生产能力大幅度提高,生产成本相对下降;

1996年在湖北化肥厂增产改造中提供专有技术,为业主节约了50万美元,年生产能力增加了30%;

1982年在江西氨厂尿素装置设计中,成功地开发出改进型水溶液全循环法尿素工艺,采用蒸汽多级利用技术,使吨尿素蒸汽消耗降到国内最低水平,江氨尿素工程设计获得了化工部科技进步二等奖。在三明化工厂尿素装置设计中,合理地选择尿素用钢,适应了该厂蒸汽中氯离子含量高的情况,投产后高压设备一直处于安全运行之中;

1985年,五环公司向化工部提出小碳铵厂改产小尿素的技术进步建议,获得批准后,在山东平度和邹县、河南辉县化肥厂进行试点获得成功,为改产工作在全国范围内顺利推广奠定了可靠基础。辉县尿素工程获得了国家科技进步三等奖,镇海尿素工程获得了国家科技进步二等奖;

1991年,五环公司又成功地开发出年产4万吨CO2汽提法尿素生产技术,用于河北元氏和山东潍坊化肥厂,这两项工程设计获得了化工部科技进步三等奖。

伴随尿素技术和装置国产化进程的,是国家和企业投资费用的大幅缩减,以及尿素产能的大幅提升。以2011年某大型央企两套日产2860吨尿素工程总承包项目为例,五环公司为其提供的专有尿素技术方案,与采用引进技术方案的竞争对手相比,在同等技术指标的情况下,为用户节省投资约3亿元,缩短建设工期约一年时间,且打破了国外专利商在国内大型尿素装置的技术垄断。我国的尿素生产能力,从无到有,逐步发展壮大,到目前为止全国尿素产能已达7000万吨/年规模,其中饱含着五环人的心路历程。

60多年来,五环公司实现了从技术引进、消化吸收到自主创新的飞跃,引领了我国尿素行业发展,设计我国第一套全循环的尿素装置、建设第一套国产化尿素生产装置、第一次完成全国尿素装置通用设计、开发设计国产化第一套二氧化碳气提法尿素技术及装置……有力推动了我国粮食安全化肥生产“卡脖子”相关技术难题的解决。

如今,五环公司拥有达到世界领先水平的自主知识产权的“高效合成、低能耗尿素工艺技术”,一代代五环人手持经实验室与生产现场磨砺出的技术利剑,打破国外尿素技术垄断,开启追光之路,快速跻身于世界四大尿素专利商之列。

02

精益求精 打造世界顶级水平

上世纪90年代,改进型CO2汽提法技术在国内广泛推广,促进了一批15-40万吨中型尿素装置的建设,有力推动了国内尿素行业的发展。但在经济效益逐步提升的同时,装置的高能耗和高污染引起了人们的重视。要想夺取世界化工企业技术制高点,进一步降低装置消耗与污染是关键。

2009年,五环公司成功研发了“高效合成、低能耗尿素工艺技术”,达到国际先进水平。但酒香也怕巷子深,考虑到尿素装备投资大、设备均为高温、高压、使用创新工艺的投资风险大,国内没有一家企业愿意第一个“吃螃蟹”。

2010年7月,当得知四川美丰化工股份有限公司(简称四川美丰)计划引进国外专利技术开展搬迁项目改造时,五环公司马上与对方企业负责人联系,先后6次前往美丰公司,从技术的可行性及新设备的设计、结构、流程等细节着手,详细讲解沟通,最终成功打消了他们的顾虑,同意将五环的尿素技术应用于搬迁改造项目中。

就在开展搬迁项目设计的过程中,四川美丰又提出原有尿素装置需要继续运行。“高效合成、低能耗尿素工艺技术”将应用于一个新装置中,这对五环公司的技术开发工作而言,无疑是个大好消息,但同时也带来了极大挑战,因为新建的装置设备需要全部重新设计。从调整方案到成功出料,可谓一波三折。为保证项目保质保量如期开工,五环尿素小组连续奋战,提出了多套优化方案,并将最优方案提交至美丰公司,满足了业主项目进度要求,最终项目按计划开车。

“说实话,面对全新的装备和流程,我们所有人并没有十足把握,心里还是很忐忑的。开车当天,我们早上6点就来到项目现场,反复核查各项装置的准备情况并确认无误后,下午5点,装置正式投料。但也就在投料过程中,发现了一个疏漏点,且出料后压力控制不佳,装置被迫停车。我们连夜进行研讨、调试,重新拟定开车方案。第二天上午11点,装置按新方案进行调整后再次开车,并于下午5点成功出料。直到这时,“高效合成、低能耗尿素工艺技术”才算打通全流程,且蒸汽消耗情况远好于预期。”五环公司尿素小组高级工程师孙喜忆及当年,满是感慨。

由五环公司参与设计的“华鲁恒升肥料功能化项目”是首套采用该技术的国内最大的百万吨级尿素项目,用于替代该企业水溶液全循环法尿素装置,自2018年5月建成投产以来,尿素产品质量优于国家标准GB/T2440-2017农用优级品指标,装置生产能力已达到设计能力,装置生产运行平稳,蒸汽消耗相比传统CO2气提法工艺大幅降低,三废排放满足国家环保排放指标和山东省地方环保排放指标的要求,产生了良好的经济效益和社会效益,对于该技术在尿素工业领域的应用产生了极大的影响力和示范作用。

图:2018年5月,建成投产的华鲁恒升肥料功能化项目全景

“高效合成、低能耗尿素工艺技术”从研发到装置成功出料,五环公司整整花了7年时间。

2017年11月,“高效合成、低能耗尿素工艺技术”顺利通过了由中国石油与化学工业联合会组织的技术成果鉴定,被业内专家鉴定为具有国际先进水平的尿素工艺技术。

目前,“高效合成、低能耗尿素工艺技术”已成功应用于18个大中型项目,且运行效果非常理想。五环公司成功打破国际专利商对于尿素先进技术的垄断,为国家和企业节省了大量投资成本,推动了国内尿素技术再次大幅提升。以年产100万吨装置为例,与引进同类的国外最先进技术相比,能节省投资1亿多元;与现行的传统CO2汽提法尿素技术相比,采用该技术后,投资相当,但吨尿素生产成本可降低60元,一年即可省下6000万元,经济效益相当可观。

03

厚积薄发 扬帆海外走向世界

1991年,巴基斯坦英格鲁化肥有限公司对日产2100吨尿素蒸发造粒装置进行国际招标。五环公司在全国化工设计行列中,第一批走出国门,参加该项投标。在与英国、日本、印度、加拿大等多个国外工程公司激烈竞争中一举夺魁,承担了该项目的详细工程设计、采购及施工安装、技术服务。

该工程钢结构蒸发框架高110米,造粒塔直径24米,高105米,尿液外管长1100米,难度大,要求高,设计周期短。五环公司保质量、保进度,顺利地完成招标规定的各项内容,保证了该工程按计划建成投产,英格鲁公司发来了工程机械保证期完工通知书和感谢信。该项目的成功,让五环公司在巴基斯坦化肥行业中留下了深刻印象。

图:巴基斯坦日产2100吨尿素蒸发造粒装置

1994年,亚洲开发银行贷款项目之一黑龙江化工厂日产870吨尿素装置进行招标,五环公司又一次利用先进的尿素工艺技术和合理价位的标书,与意大利、日本、韩国多家强手竞争,最终以技术先进可靠、技术服务齐全等实力击败对手而一举中标。1997年12月,印度KNCF厂尿素合成塔设备改造进行公开招标,要求增产12.5%,吨尿素蒸汽消耗降低50公斤。五环公司以其专有技术为基石,加之有竞争力的设备价格,最终战胜了印度和其它国家的同行而中标。

2008年,越南金瓯化肥项目是五环公司通过国际竞标击败几家国际知名工程公司而获得的,也是当时国内工程公司独立承担海外最大的以天然气为原料生产合成氨、尿素的总承包项目,工艺流程复杂,系统庞大,技术集成度高,完全的交钥匙工程,所有专业的工程设计完全按国际标准执行,设计程序、方法及要求全都比照国际先进工程公司的要求执行,而且业主聘请有国际知名的PMC及CA(独立三方认证机构)进行严苛的文件审查,技术要求高、难度大,过程控制严格,但五环公司出色地按期完成了包括工程设计在内的各项工作,建成了具有国际先进水平的现代化工厂,赢得了包括越南高层领导在内的各方高度赞誉,为五环公司乃至中国工程公司走向国际化工工程市场打下了坚实的基础。

五环公司凭借雄厚的技术实力、总承包工程优势,在国际尿素项目市场上一路高歌。2022年12月,五环公司签约赞比亚联合资本30万吨/年化肥项目,是东非地区首个现代化尿素项目,也是中国工程公司在非洲撒哈拉以南地区承接的首个EPC总承包化肥项目。项目规模为18万吨/年合成氨、30万吨/年尿素,合同总金额约4.6亿美元,工期为39个月,该项目的建设,将极大缓解赞比亚的化肥紧缺问题,成为赞比亚工业和农业发展的新引擎。

04

探索不止 走好研发新长征路

“双碳”时代,五环公司再次吹响“冲锋号”,迎接挑战,以加快打造“工业工程领域综合解决方案服务商、高端化学品和先进材料供应商”为战略目标,心无旁骛坚守化学工程事业,勇当原创技术“策源地”。

由五环公司自主研发、拥有完全自主知识产权的第三代“高效合成、低能耗尿素工艺技术”,已广泛应用于华鲁恒升等多套大型尿素生产装置,通过不断的技术升级,更加节能环保。该技术蒸汽消耗比行业平均水平低30%以上,具有能耗低、操作弹性高、投资低、建设周期短、副产蒸汽压力高、框架高度低等明显优势。

以一套100万吨/年的尿素装置为例,每年可减少碳排放近10万吨。该技术斩获2018年度氮肥、甲醇行业技术进步一等奖;2021年6月,成功入选工信部《石化化工行业鼓励推广应用的技术和产品目录(第一批)》;其核心专利“高效合成、低安装高度CO2气提法尿素生产工艺及高压管式全冷凝反应器”获湖北省第十一届专利奖金奖;2022年度国资委碳达峰、碳中和行动典型案例二等奖。

现在,五环公司的尿素工艺已实现吨尿素2.5MPa蒸汽消耗(饱和)600kg的世界领先水平,环保排放符合国家环保最新标准,而且操作更安全,设备安全性和智能化水平也大大提高,同时,公司拥有尿素技术专利共12项,其中发明专利5项。

“回首过往,峥嵘岁月,五环公司为我国尿素产业发展所做出的贡献,只是一代代中国五环人在推动我国石油化学工业和民族工业前行道路上的一个缩影。展望未来,满怀壮志,我们定将永怀矢志报国的壮志豪情,积极践行国资央企责任,为我国化学工程行业和民族工业的发展作出更大的贡献!”中国五环工程有限公司党委书记、董事长俞新说。

编后

中国五环,是一家地处武汉、拥有光辉历史、光辉成果、光辉成就的企业,60多年来,一代又一代五环人“咬定青山不放松”,深耕行业,不胜不休,是国有企业坚持自主研发、摆脱被“卡脖子”命运的典型代表。本案例入选荆楚网(湖北日报网)重磅经济专栏《问道:中国经营启示录》。

该专栏从成千上万的经营主体中精选典型代表。关于精选标准,我们不唯“出身”论,央企、国企、民企乃至个体经营者,都是我们观察的对象;我们不唯“规模”论,平衡长期目标与短期收益,方能稳健经营。我们既聚焦国之重器,也关注“小而美”,更看重的是经营主体的创新思维、创新实践、创新成果,在为自身高质量发展带来澎湃新动能的同时,也给其他市场主体以启示和思考。

作为主流媒体,忠实记录波澜壮阔的改革进程,我们责无旁贷,与有荣焉。